第7回 デジタル化に取り組み始めた中小製造業が進むべき道 – 「個別最適※」から「全体最適」への次のステップ

(※) 本稿では、工程・部門単位での最適化を『個別最適』と呼びます。

製造業のデジタル化の現在地は“個別最適”

中小製造業においてデジタル化に着手している企業の多くは、工作機械のデジタル化などを起点に、まず個別工程の改善から取り組んでいます。

一方で、製造機能全体の最適化という視点では、まだ多くの企業が途上にあります。

実は、こうした傾向は中小企業に限ったものではありません。

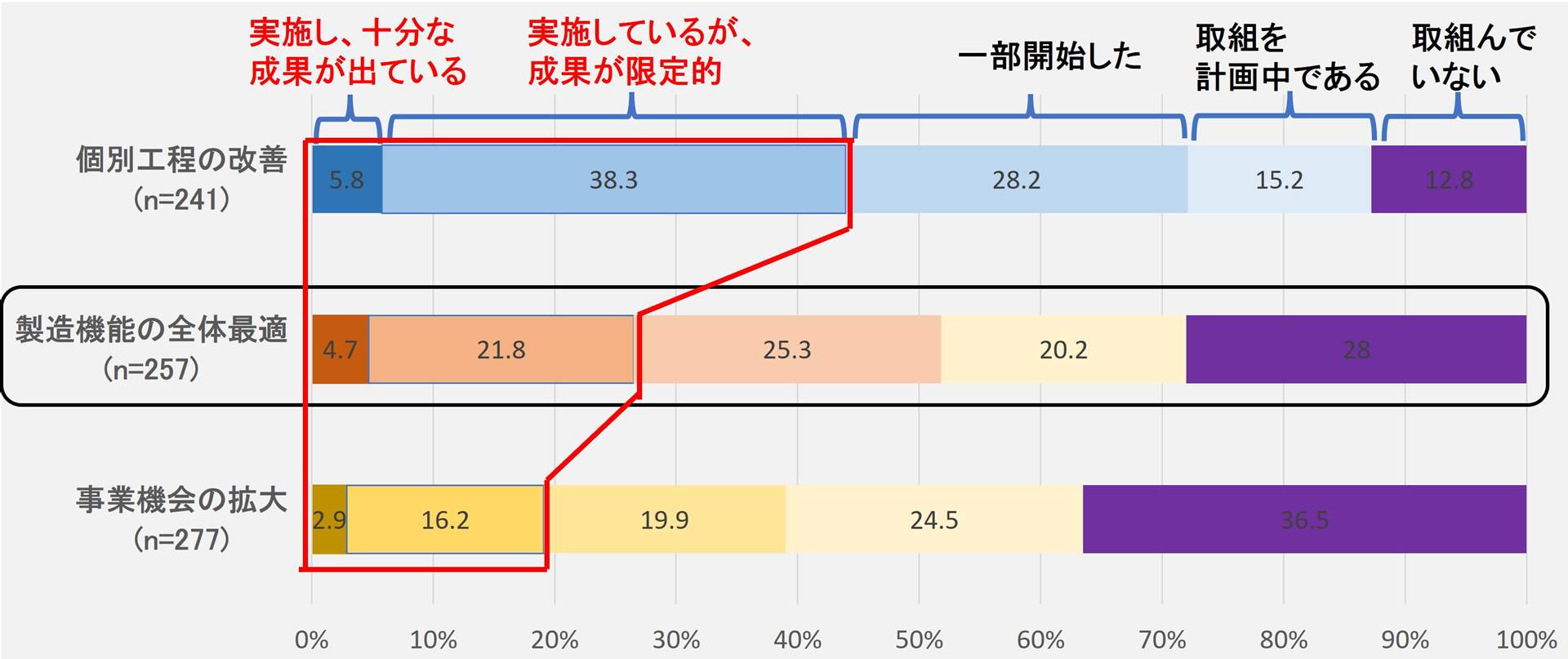

製造業全体を見渡しても、下図が示す通り、「個別工程の改善」は着実に進んでいる一方で、「製造機能の全体最適」については、未着手または一部開始の段階にとどまる企業が多く、全体最適に本格的に踏み出せていない実態が見て取れます。

図1:製造業では、「個別工程の改善」が進む一方で、「製造機能全体の最適」は未着手・一部開始にとどまっている

「2024年度版 ものづくり白書」より筆者作成(https://www.meti.go.jp/report/whitepaper/mono/2024/pdf/gaiyo.pdf)

しかし、中小製造業には本来、全体最適に踏み出しやすい条件が揃っています。

大企業と比較すると、以下のような特徴があります。

・部門数や階層が比較的少ないため、工程・部門ごとのセクショナリズム(いわゆる縦割り)の影響が相対的に小さい

・経営者のリーダーシップが現場に届きやすく、意思決定から現場反映までのスピードが速い

そのため、中小製造業では、「どの工程から」「どの情報を」「どの範囲で」といった判断を、比較的短いリードタイムで実行に移すことができます。

言い換えれば、全体最適を進めるための前提条件は、むしろ中小製造業の方が整っているといえるのです。

ただ、こうした条件が揃っているにもかかわらず、実際には個別最適から抜け出せない企業が多いのも事実です。

その背景には、次のような日常業務における要因があります。

・ 目標設定や改善活動が工程・部門単位で完結し、工場全体を意識する機会が少ない

・ 日々の業務に追われ、工程間のつながりを俯瞰して考える余裕が持てない

・ 人材や予算の制約から、デジタル化が担当者任せになり、着手範囲が限定される

これらはいずれも、工場全体を一つのシステムとして捉える視点を持ちにくいことに集約されます。

その結果、改善活動だけでなく、デジタル化そのものも個別最適にとどまりやすくなります。

具体的には、

‐ 個別工程の見える化

‐ IoT 機器による設備稼働監視

‐ 作業指示書をベースとした局所的な進捗管理

といった “点の改善” に終始し、点同士が線でつながらず、工場全体として“面”で機能しない状態が生まれます。

これが、個別最適に陥る典型的な状態です。

こうした状況を踏まえ、次に考えるべきなのは、個別最適から一歩踏み出し、工場全体をどう捉え直すか、という点です。

工場全体の最適化とは何か – 複数工程にまたがる情報連携

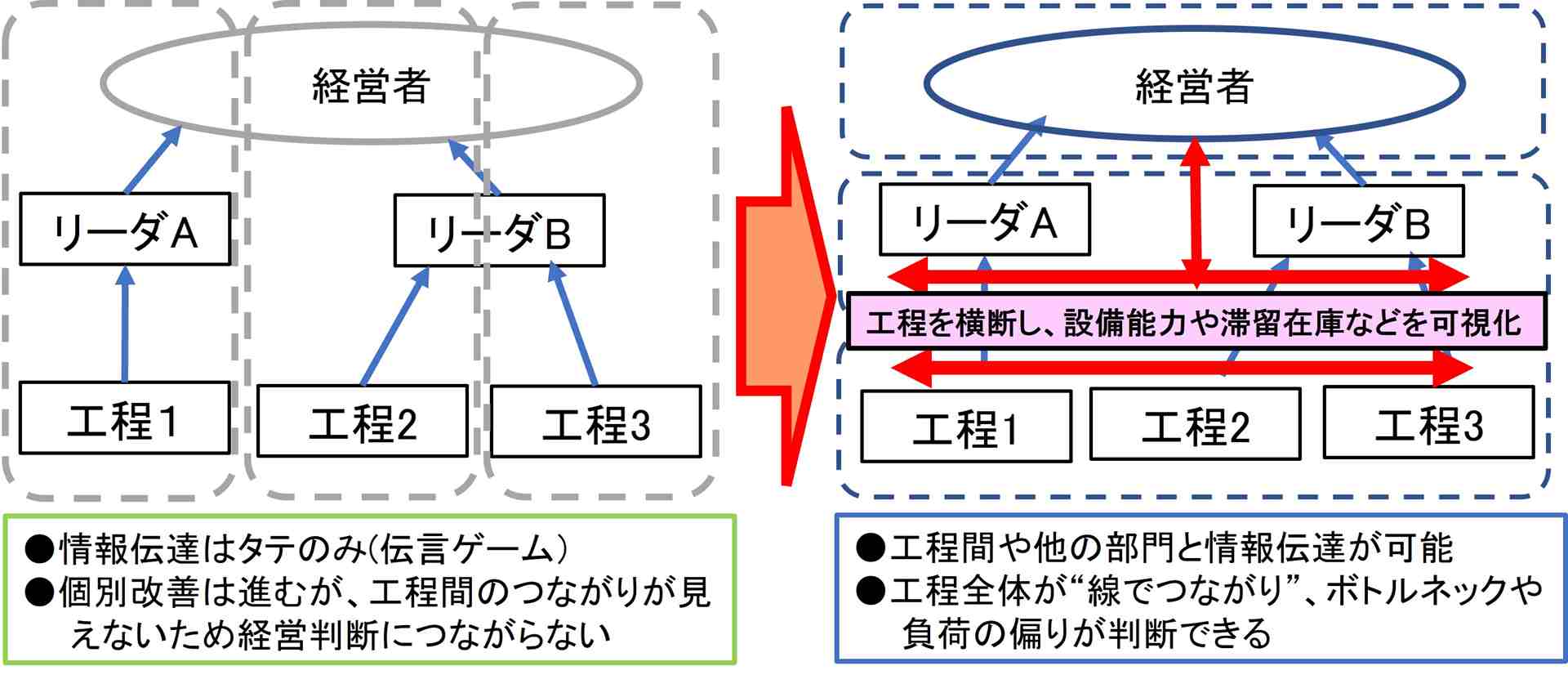

個別最適から脱するための最初の一歩は、工程を横断した「つながり」を可視化することです。

多くの企業では、改善活動が工程単位で完結してしまうため、

‐ どの工程がボトルネック(制約)工程になっているのか

‐ 仕掛品がどこで滞留しているのか

‐ 製造設備の負荷や段取り替え時間に、どこに偏りがあるのか

といった、「工場全体の流れ」を十分に把握できないケースが少なくありません。

これを解消する第一歩が、複数工程にまたがる情報を横串で“見える化”すること です。

図2:個別工程の改善だけでは限界がある

工程間の流れを「横串」で可視化することで、工場全体最適が始まる

工程間の情報がつながることで、

‐ 前後工程の負荷を踏まえた投入順や計画の変更

‐ 仕掛品滞留の予兆把握

‐ 設備負荷を考慮した段取り替えや作業順の最適化判断

が可能になります。

これによって、改善の視点は、個別最適 → 工程を横断した最適化(工場全体最適の入口)へと一段進化します。

これは、納期遵守率の安定やリードタイム短縮、設備負荷の平準化といった、工場内のオペレーション改善に向けた土台をつくることにほかなりません。

企業全体の最適化とは何か – 現場の実績と計画情報を一つの視点で扱う

工場内で工程を横断した最適化が進むと、次に必要になるのが、現場で実際に起きていること(実績)と、生産計画や受発注、在庫など、計画判断に使われる業務系情報を、一貫して扱える状態にすることです。

(本稿では、現場で発生する実績データを OT、生産計画や受発注などの業務系データを IT と呼びます)

一貫して扱える状態といっても、必ずしも設備同士をネットワークで直接接続することを意味するわけではありません。工程ごとの実績入力を生産管理の仕組みに集約し、定期的に実績データを取り込むだけでも、計画と現場のズレを把握できる実質的な連携は十分に実現できます。

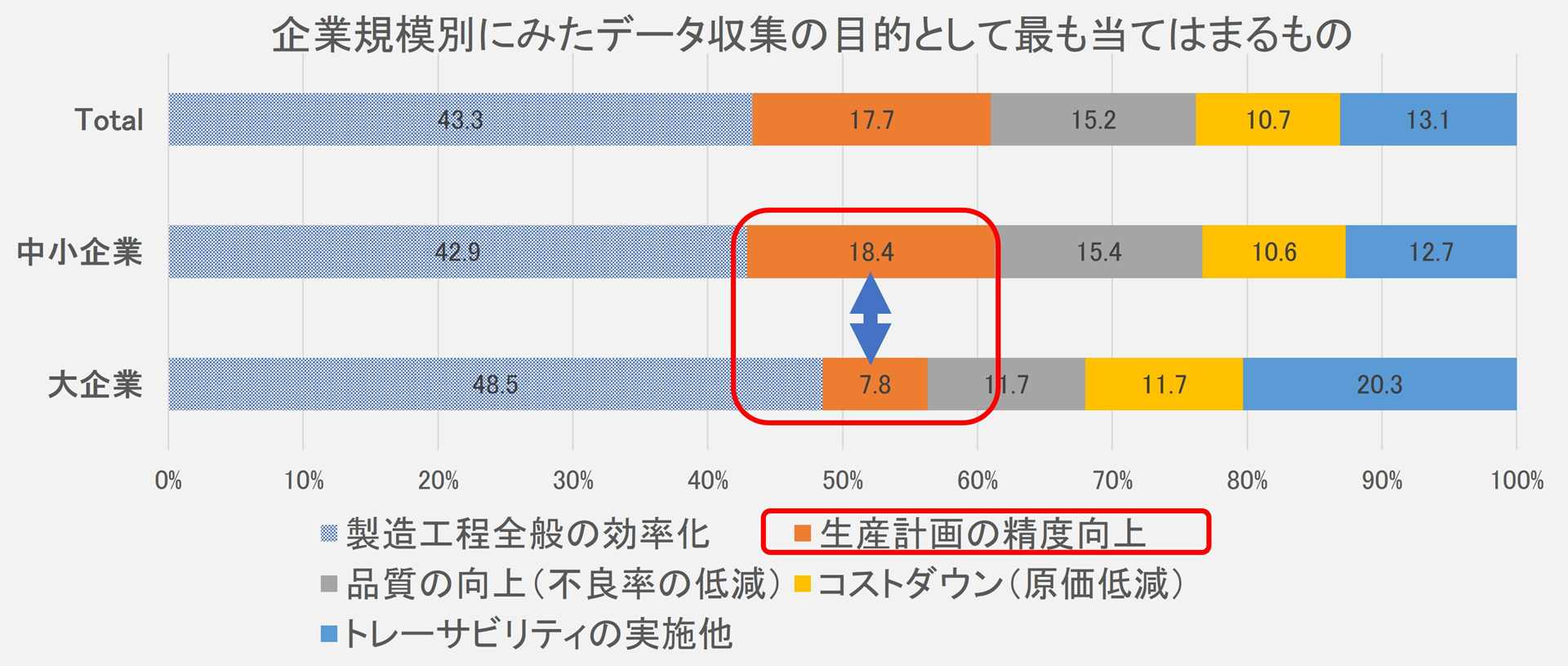

図 3 が示すとおり、中小製造業では、データ収集の目的として「生産計画の精度向上」を重視する割合が高く、OT と IT の情報連携は、そのニーズに最も直結する取り組みといえます。

図3:中小企業では「生産計画の精度向上」を重視する割合が高い

計画精度は、納期対応・負荷平準化・在庫適正化といった経営判断に直結する

「我が国ものづくり産業の課題と対応の方向性に関する調査」より筆者作成(https://www.meti.go.jp/meti_lib/report/2022FY/000060.pdf)

生産計画の精度が高まることで、納期遅延の兆候や負荷の偏り、在庫の過不足を事前に把握できるようになり、結果として、納期対応の安定、負荷の平準化、在庫の適正化が実現します。

経営者にとっては、納期・負荷・在庫といった経営指標を「後追い」ではなく「先読み」できる状態をつくることに他なりません。

とはいえ、中小製造業が一気に全体最適に到達する必要はありません。

現実的には、

1.優先度の高い工程からデータ化を始める

2.クラウドやノーコードツールを活用し、共有できる形に整える

3.可視化が進んだ段階で、自社に合った仕組みへと発展させていく

という段階的アプローチです。

この積み重ねによって、最適化の範囲は工場単位から企業全体へと自然に広がっていきます。

次回のコラムでは、全体最適化やサプライチェーン時代を支える「セキュリティ対策」を、経営者の視点から整理します。

これまでのコラム

第1回 中小製造業の生産性改革 – デジタル化が切り拓く未来

第2回 視察と調査で読み解く 中小製造業のデジタル化とDXの現状

第3回 中小製造業がデジタル化・DX化で得られる現実的な成果

第4回 つながる中小企業:デジタルで実現する共創と価値創造

第5回 企業文化を変えて、デジタル化・DX化を成功に導く:中小製造業における経営者の役割と現場の力

第6回 デジタル化・DX 化において求められる人材とスキル、育成と確保

筆者紹介 片岡 晃(かたおか あきら)氏

片岡 晃 デジタル・クロッシング・ラボ 代表

筆者紹介の詳細は、第1回をご参照ください。