これまでに4,000を超える工場の現場を訪問してきた中小企業のものづくりのスペシャリストによる連載コラムの第13回です。本連載では、日本の町工場のものづくりの現場を分かりやすく解説します。

解説は、政策研究大学院大学 名誉教授 橋本 久義 氏です。

©2024 Hisayoshi Hashimoto | All rights reserved.

(本コンテンツの著作権は、橋本 久義 様に帰属いたします。)

【第13回】技術と共創で時代を切り拓く ― 東尾メック(株)の挑戦と進化

技術開発で構造変化を乗り切る東尾メック(株)

ある業種が衰退局面にある時に、その業種に分類される企業が、どのように対処するかは大きな問題だ。どんなにまごころを込めようと、顧客を大切にしようと、マーケットが無くなっていくわけだからどうしようもない。特にここ数年デジタル化が進み、アッと言う間に需要が無くなってしまったモノが沢山ある。

先だってデジタルカメラを買いに行ったのだが、かつては店の中央に多数展示されていたものが、今は2階の片隅にプロ用の高価なカメラ類の陰に、ひっそりと申し訳なさそうに置かれていた。

ところで、その構造変化を技術開発で乗り切っている企業が河内長野にある東尾メック(株)だ。

代表取締役社長 東尾清吾 氏

創業は戦後の混乱期から

東尾メック(株)の前身、東尾継手は1950年、現会長東尾光紹氏の父上=東尾清一氏の手で創業された。同社のある大阪府河内長野市にはかって、かなりの数の継手工場が集まっていて、清一氏もそこで鋳物職人として働いていたのだが、独立して工場をはじめた。このころは、戦前から続く徒弟制度がまだ生き残っていて、親方は優秀な弟子に暖簾わけして、独立させるのが当たり前であったこともある。創業したときは、ちょうど、朝鮮戦争が始まったころで、日本が戦後の長い不況から脱出をはじめようともがいていた頃だ。

継手はガス・水道等の管を連結するための道具で、長いパイプ同士をつなげたり、配管を曲げたり、枝管を出して配管を分岐させたりするもので、当時は全部鋳物で作っていた。鋳物にもいろいろあるのだが、可鍛鋳鉄という種類で作られていた(鋳物を熱処理して靱性を高くしたもの)。

当時、日本各地で水道事業は最優先課題であり、旺盛な住宅需要が戦後約30年続いたため同社も順調に発展した。

実は継手業界は当時、ダントツの大メーカーが1社存在して約8割のシェアを占め、残る中小メーカーは皆どんぐりの背比べ状態であった。東尾継手もそのドングリの何番目かだった。しかし需要家の大宗を占めたのが公共事業者で、需要が安定していた上に輸出の好調もあって、トップメーカーの下での呉越同舟ではあるが、中小企業群も揃って成長した。トップメーカーにとっても量産できない特殊な継手はむしろ中小企業にやらせた方が効率的だったこともあって、共存共栄の方針を貫いたため、極めて平和で天国のような世界であった。

当時筆者は通商産業省にいて、この業界を担当したのだが、苛烈な競争が存在した他業界や、その後の継手業界の苛酷なる日々からみれば「天国」であったにもかかわらず、住んでいる人達はブーブー文句ばかり言っていた。どうも天国というのは、現実に住んでる人達自身には、それほど良いところだとは思わない場所ではないかと思える。確かにオリンポスの神々も年中いさかいをおこしていたし、天国には飲み屋も無いし、カラオケBOXもないだろう。実は天国というのは案外退屈で、不満の多い社会なのではないかと思える。ー閑話休題ー

経営危機を打破した技術革新

二代目社長である東尾光紹氏が入社した1968年当時、東尾継手の経営は極めて厳しい状況であった。戦後の高度成長が続く中で、産業構造の変化が見え始め、海外の安い人件費に釣られて海外生産への移行が話題になり、コストダウンを要請されていた頃だ。そこで光紹氏は智慧を絞って、マンパワーアップでコストダウンに取り組んだり、台湾、韓国の継手メーカーを訪問して海外生産でのメリットデメリットを学んだが、このような人的、技術的交流が今日の海外継手部材サプライヤーとして活躍する上で、貴重な財産になっている。

ところで、この頃から、継手業界に大きな変化が始まった。鋼管や鋼管継手の内面が錆びて発生する「赤水」が社会問題化しはじめたのだ。(実は従来からその問題はあったのだが、みすごされていた)錆を防ぐためには管の内側を樹脂でライニングするのが実用的だ。いわゆる「防錆複合鋼管」だ。この時他社が内側に効率的に均一に塗装するのに苦戦する中、東尾のみがうまい方法を開発し特許をとった。つまり風車式内管塗装技術だ。

真っ直ぐな直管継手でも内面を塗装するのは難かしいが、エルボ(直角に曲がった継手)のように管が曲がっていると、メチャメチャ難かしい。東尾は塗料噴出ノズルの突端に小さな風車をつけることを考えた。こうすると、塗料が風車に当たって全方向均一に塗布される。余分なエネルギーが不要な優れものだ。この開発で、他社に比べて大きなアドバンテージを得た若い光紹氏は更に、複合型パイプの顧客に何とか直接販売が出来ないかと考え、当時の業界のしきたりに反して、トップパイプメーカーに単身乗り込んで幹部に直談判した。これが成功して、積水化学工業(株)との複合継手のOEM供給契約を締結し、以降複合継手の分野でトップシェアを獲得することになった。

また、薄肉ステンレス(Su)管用のアバカス継手も、画期的発明であった。Su管の接続には大きな拡管機械で管を拡げて、専門工具を使って接続するのだが、このアバカス継手は継手の内部にソロバン玉のようなチップが組み込まれており、レンチでナットを回すと、そのチップがネジを切りながらパイプに食い込んでいく構造で、工具不要で施工が簡単なため工事業者に喜ばれ、多くのビルに採用されている。

震災を契機に市場構造の変化を捉え、革新的「カチット継手」で世界へ躍進

この間1982年に光紹氏は38歳の若さで社長に就任し、持ち前の先進性と惜しみなく努力をする気質から、業績を更に発展させていった。

同社が大きく変わるきっかけになったのは1995年の阪神大震災だ。この地震で従来水道管に使われていた鉄管の脆弱性(ポッキリ折れる)が指摘され、鉄管から樹脂管への大転換が起こった。当然継手も樹脂製に変わる。継手の需要構造が変わってしまったのだ。しかし、東尾メック(株)はもともと積水化学工業(株)の協力工場として、樹脂射出成形を手掛けていたこともあり、スムースに移行が出来た。

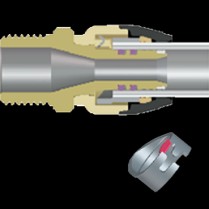

また、樹脂管に需要が移る中で、東尾は樹脂管用継手として「カチット継手」(写真1)を積水化学工業(株)と共同開発して大ヒットさせて、樹脂管継手でも地位を確立した。

この継手は透明な樹脂を部材として採用していて、管を挿入しピン(写真2)が飛ぶとカチッと音がして赤着色したピンが見えなくなる、目と耳で施工確認できる設計になっている。樹脂管はホースバンドの様に圧縮して接続しても、その圧縮力で変形するクリープ現象が漏れトラブル原因となっていた。「カチット継手」はC型鋼のバネ力で半永久的に管を圧縮し変形に追随させることで長期性能を担保している。これで国内で大ヒットになったが、Mechfit名称で世界30ヶ国への輸出もされている。

人本経営で世界にキラリ

東尾メック(株)は2025年、設立75周年を迎え(写真3,4)第2の創業ビジョンとして令和の大改革「建築用継手、樹脂管用継手、冷媒空調継手で世界に貢献」を掲げ、オンリーワン継手メーカーの地位を固めているが、特に冷媒空調用継手を成長分野と位置付けして注力している。空調機に使用されている冷媒は地球温暖化係数GWPが2000を超えるR410aが使われていたが、2018年からGWPが低いR32への切り替えが小型空調機で進み2025年からは国の方針で、ビル用大型空調機にもR32が採用されるようになった。

このR32は低GWPだが微燃性であるため継手に対して高い信頼性が求められることとなり、「微燃性冷媒配管に対するガイドライン=GL-20規格」が改定され配管継手に求められる要求性能が明確化された。東尾メック(株)は空調機器No.1メーカーのダイキン工業(株)と共同開発を行い、クローバイト型の管と管の接続継手(AC-S型)と機器と管の接続継手(AC-F型)を生み出した。

GL-20に適合する新継手は日本発、地球環境に貢献する継手として世界標準になる可能性があり、東尾会長はここに大きな期待をしている。

今後とも空調分野では更なる冷媒の低GWP化や2027年の省エネ法改定による空調機器効率化要求の増大のような市場変化が予定され、ビジネスチャンスが大きくなると受けとめている。又、銅材料の価格高騰が進み、新興国では冷媒配管を銅管からアルミニウム管に代える地域が拡がっているが、この分野でも東尾メック(株)は(株)イノアック住環境(名古屋市)と提携し海外販売に大きな成果をあげている。安全なアルミニウム配管の普及は地球省資源への貢献と言え、まさにオンリーワンの実践といえる。

技術革新と人づくりで躍進するスマートファクトリー企業

東尾メック(株)は鋳物継手メーカーからアセンブル型継手メーカーにこの30年間、劇的な変化を遂げた。「新製品を創る」、は同時に「自社で設備を創る」を意味した。同社の工場は複雑な構造の継手をほとんど自動的に作っているのだが、感心するのは、すべての機械が自社の技術者が作り出した自社製の自動組立機械(写真5)だということだ。

この自動機械類とロボットをスキルの高いパート社員が楽しげに補助している。まさに理想のスマートファクトリーになっており、社員全員にイノベーションのDNAが根付いている。

また東尾メック(株)は人材育成、教育にも熱心だ。トップ企業が展開するTPM活動で二度の一類優秀賞を受賞し、2019年にはISO審査で全国に30社しかないプレミアムステージに昇格した。また、活発な活動を支えるパート社員には、スキルマップに基づく高額な賞与を与えたり、育児や要介護者を抱える従業員には働きやすいよう、制度が整備されている。

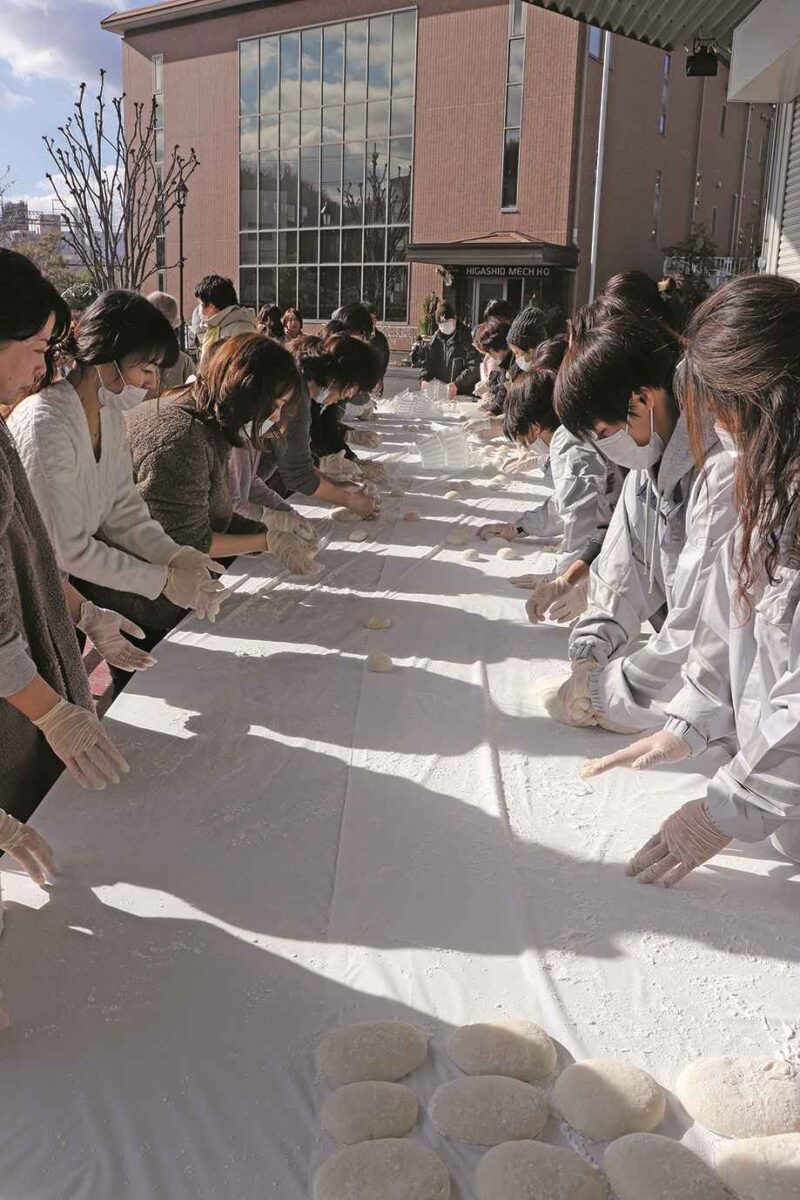

従来から、東尾メック(株)は地域の人々に親しまれており、同社の敷地で開催される夏の盆踊り(写真6)には、社員達が屋台を出し、1,000人を超える地域住民が集まり、年末には70臼の大餅つき大会(写真7,8)で地域住民に喜ばれている。

このような行事にはむろん莫大な費用がかかるが、「日本の伝統文化を守る」と83歳の光紹会長の熱い心は尽きることがない。

世界一の継手メーカー誕生の裏に東尾光紹氏の技術指導

ところで、付け加えておかねばならない、大きなエピソードがある。

東尾メック(株)の海外サプライヤーの一社、済南マレアブル公司は元は潰れそうな国有企業だったが、今では従業員4万人、売上4000億円、利益500億円の世界一の継手メーカーになっている。

先日済南の工場を訪問したら、「この工場の発展のために、日本の東尾継手の東尾光紹氏(写真9)に手取り足取り教えを乞うた」と銘板に書いてあった。

それにしても チャイナドリームを実現しているのは羨ましい。

「小さくてもキラリと光る (写真10) 」東尾メック(株)はこれからも技術で世界に貢献してゆくだろう。

これまでのコラム

第1回 日本の町工場は人材育成工場

第2回 継ぐ者、継がれる者

第3回 会社を成長に導く社長の共通項とは

第4回 伸びる会社の社長は他人の能力を正しく評価し、活用できる

第5回 たった一人の板金工場から、革新的なアイディアと技術力で急成長を遂げ、その後、ものづくりベンチャーの援助に汗を流し続ける町工場の社長=浜野慶一さん

第6回 発明王 竹内宏さん

第7回 水馬鹿になって安心な水つくりに取り組む 桑原克己さん

第8回 大森界隈の名物会社 金森茂さん

第9回 夢を描き、進化させる 田中聡一さん

第10回(前編) 母から娘へ、技術と理念を繋ぐ-小松ばね工業(株)

第10回(後編) 母から娘へ、技術と理念を繋ぐ-小松ばね工業(株)

第11回 逆境を跳ね返す ものづくりの情熱 細貝淳一さん

第12回 笑顔と絆で育む、井上鉄工所の挑戦

筆者紹介 橋本 久義(はしもと ひさよし)

政策研究大学院大学 名誉教授