2026年1月16日開催 先端共同PJ成果発表会における発表サマリー

©2026 Masataka Ijiri | Tokyo Metropolitan University

(本コンテンツの著作権は、井尻 政孝 様に帰属いたします。)

1. 研究者紹介

東京都立大学システムデザイン学部 機械システム工学科 助教

井尻 政孝氏

【略歴】

2014年~2017年3月 岡山大学大学院自然科学研究科博士課程産業創成工学専攻修了

2017年~2018年10月 山口東京理科大学工学部機械工学科 ポストドクトラル研究員

2018年11月~2021年3月 東京電機大学工学部先端機械工学科 助教

2021年4月~現在に至る 東京都立大学システムデザイン学部機械システム工学科 助教

現在の研究

‐ 高エネルギーを有するキャビテーション気泡を生成する方法

‐ 機械的特性及び熱伝導率に優れた複合材料作製

‐ β型チタン合金の焼戻しに伴う奇妙な形状変化の解明

1.研究の背景・目的

近年、地球環境保護に対する関心の高まりを背景として、自動車をはじめとする輸送機器において燃費性能の向上が強く求められている。そのため、輸送機器部材への高強度材料の適用や、各種機械部品の小型化・軽量化が進められている。

中でも、内燃機関の駆動力伝達部品である歯車には繰り返し応力が作用するため、浸炭焼入れによって疲労特性を向上させた鋼製歯車が広く用いられている。近年では、さらなる小型化・軽量化を目的として、薄肉化した浸炭焼入れ鋼(Cr-Mo鋼:SCM420H)に対し、ショットピーニング(SP)や微粒子ピーニング(FP)などの噴射加工を施し、強度向上を図る手法が有効とされている。

これらの手法では、材料表面に高い圧縮残留応力を付与することで、疲労き裂の発生および進展を抑制できる。実際に、SPやFP処理を施した浸炭材では、−1000 MPa以上の圧縮残留応力が導入され、硬さも880 HV以上に向上することが報告されている。

一方で、ピーニング処理によって形成される衝突痕は表面粗さを増大させ、表面粗さの変化量が2.0 µm以上となる場合がある。このような表面形状の変化は、き裂の発生起点となり得る。特に高強度材料では欠陥に対する感受性が高く、ピーニング後の表面形状変化が浸炭焼入れ鋼の疲労限度(一定の繰り返し応力以下では破断に至らない応力)を低下させることが報告されている(南澤ら,2022)。また、ピーニング材を使用しない表面改質技術であるレーザーピーニング(LP)は、水中でプラズマを発生させることで−950 MPa以上の圧縮残留応力を付与できるものの、処理後表面に赤錆が発生しやすく、耐食性および疲労特性の低下を招くことが知られている。

これらの背景から、処理後の表面粗さを増加させず、かつ腐食を誘発しない金属表面加工技術の確立が求められている。さらに、SPやFPでは鉄球や粉末などのピーニング材が大量に廃棄されるため、環境負荷の低い表面改質技術の開発も重要な課題である。

廃棄物を発生させず、表面粗さの悪化を抑制できる加工技術として、ウォータージェットピーニング(WJP)や超音波キャビテーション(UC)が知られている。WJPは原子力発電所の圧力容器溶接部の補修技術として実用化されているが、吐出圧力が70 MPa以上と高く、80 dBを超える騒音が発生するため、作業環境は過酷である。そのため、原子力分野ではロボットによる遠隔操作が前提となっており、装置コストや設置箇所の制約から、他分野への適用は限定的である。

近年、このWJPの課題を解決するため、ポンプの吐出圧力を35 MPaまで低減し、超音波キャビテーションと組み合わせることで、従来のWJPと同等の表面改質効果を付与する技術として機能性キャビテーション(Multifunction Cavitation:MFC)が開発された(Yoshimura et al., 2016)。

本技術では、水中で高圧水を噴射することで発生したキャビテーション気泡に超音波を照射し、等温膨張および断熱圧縮を繰り返させることで、高温・高圧状態を有するキャビテーションへと成長させる。このキャビテーションを金属表面に作用させることで、表面粗さの増大を抑制しつつ、表面硬さの向上および圧縮残留応力の導入が可能となり、鋼材の疲労特性向上に有効であることが示されている。

さらに、耐食性の改善も期待でき、レアメタルを含まない安価な鋼材に対しても高機能化が可能である。また、水道水を用いる本技術は、処理後の水をリサイクルできる点で環境適合性にも優れる。しかしながら、MFCは原子力分野で用いられているWJPと比較すると、鋼材表面に付与される圧縮残留応力が小さいという課題が残されている。

そこで本研究では、MFC処理中に発生するキャビテーション内部のエネルギーをさらに増大させることを目的として、ウォータージェットノズルと超音波装置を一体化した新たな機構を開発し、従来のピーニング処理を超える疲労特性改善技術の確立を目指す。

2.実験結果

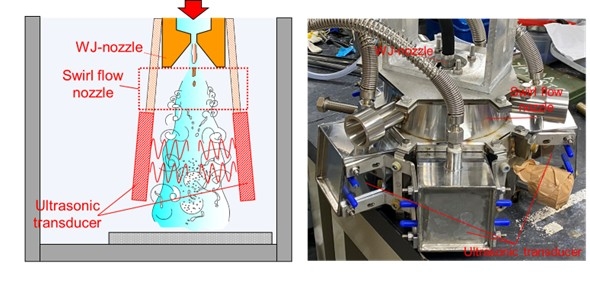

本申請において開発した旋回ノズルを備えた装置(SFN_EI-MFC)を図1に示す。比較のため、旋回ノズルを有しない従来装置(EI-MFC)も併記した。本装置では、図1に示す構成に加え、旋回流を発生させるノズルを新たに導入した。

なお、本旋回ノズルは、申請者が過去に取得した特許技術を参考に設計・製作したものである。処理後のピーニング痕を明確に観察するため、比較的軟質な材料である純アルミニウムを用いた。

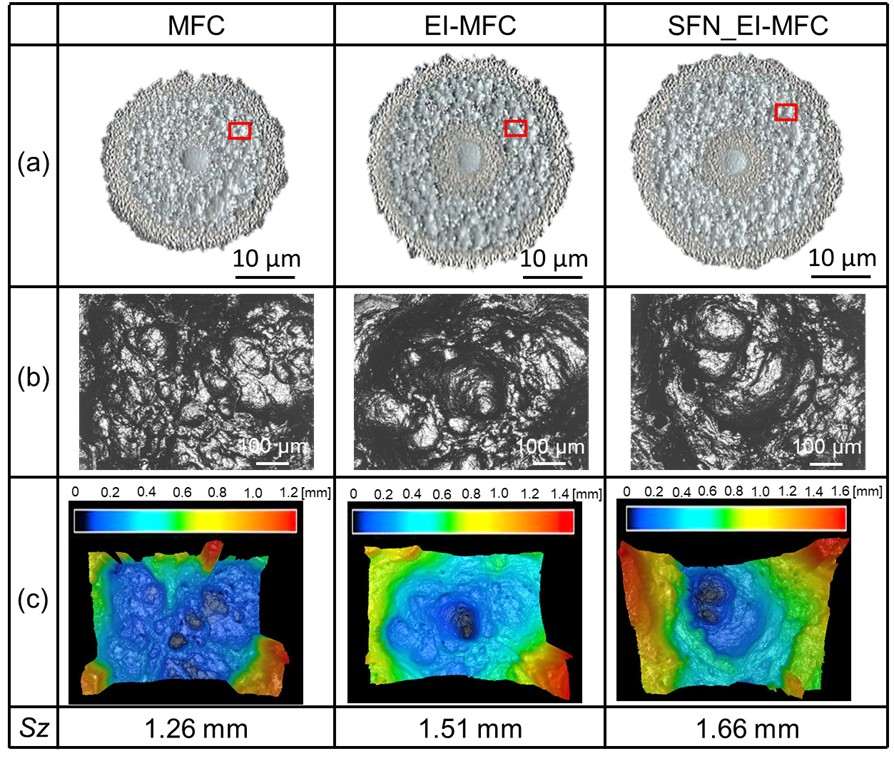

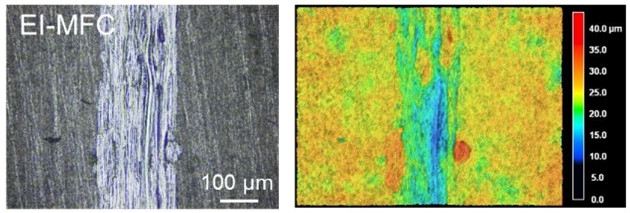

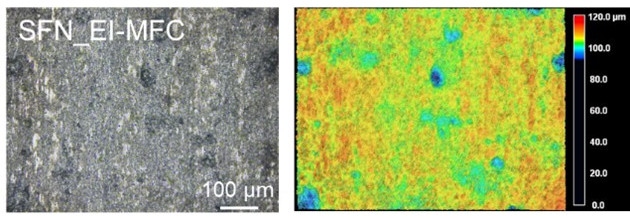

図2に、各処理後の表面に形成されたピーニング痕を示す。図2(a)より、処理領域が拡大していることが確認できる。さらに、赤色実線で示した領域を拡大した図2(b)および(c)に示すように、旋回ノズルを用いたSFN_EI-MFCでは、ピーニング痕の最大高さ粗さ(Sz)が大きくなっている。

この結果は、処理時にキャビテーション気泡が崩壊する際に発生する衝撃波が、従来処理よりも強化されていることを示唆している。

図1 旋回ノズル付き超音波一体型EI-MFC装置の概略図

図2 各処理した純アルミニウム表面のピーニング痕

表面加工後の領域における均一性

表面加工後の領域における均一性を評価した。不均一な表面改質は、力学特性評価時に応力集中源となる可能性があるため、均一性の検証は重要である。

試験材料には、機械的特性が比較的均一な純チタン1種を用いた。各処理後の表面を上下左右の4領域に分割し、表面粗さ、硬さ、圧縮残留応力を測定した。表面粗さについて、未処理材の算術平均粗さ(Sa)は約2.93 µmであり、各処理後(加工時間:30 min)のSaは約3.03 µmであった。すなわち、処理前後での表面粗さの変化は極めて小さく、表面粗さの悪化は認められなかった。

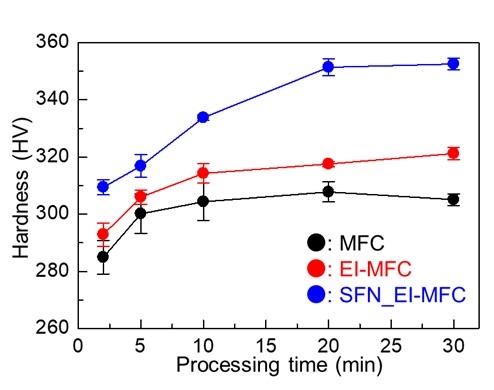

ビッカース硬さは、荷重9.8 N、保持時間30 sの条件で、各測定箇所4点について10回ずつ測定した。その結果を図3に示す。比較として、MFCおよびEI-MFCの結果も併せて示している。SFN_EI-MFC処理材は最も高い硬さを示し、さらに他の処理と比較して標準偏差が小さいことから、表面が均一に加工されていると判断できる。

図3 未処理材と各処理後の表面硬さ

図3 未処理材と各処理後の表面硬さ

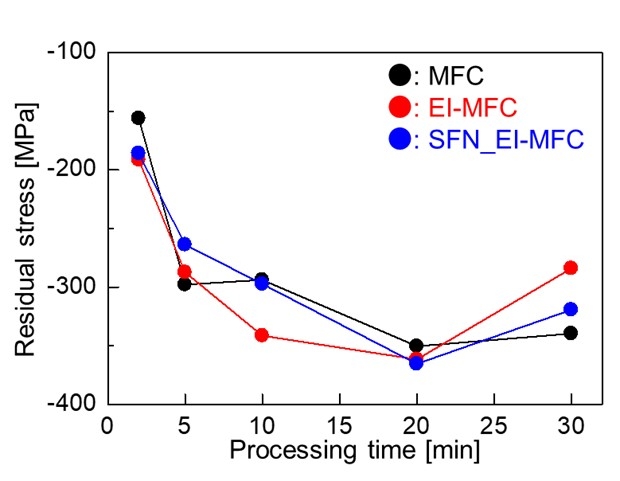

各表面処理後の純チタン表面の残留応力

各表面処理後の純チタン表面の残留応力を測定した。測定前に#2000の研磨紙で表面を整えた後、残留応力を測定し、その後キャビテーション処理を施した後に再度測定を行った。

残留応力は初期状態の影響を受けやすいため、処理前後の差分値を用いて評価した。ここで、正の値は引張残留応力、負の値は圧縮残留応力を示す。加工時間の増加に伴い、すべての処理において圧縮残留応力が導入されており、疲労特性の向上が示唆される結果となった。

図4 未処理材と各処理後の残留応力

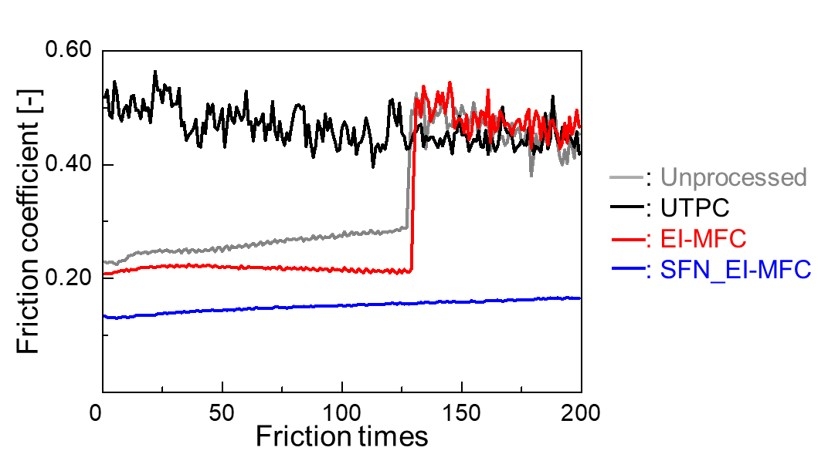

ボールオンディスク式摩擦摩耗試験

局所的評価にとどまらず、処理後表面の広範囲における均一性を確認するため、処理領域10 mmを対象にボールオンディスク式摩擦摩耗試験を実施した。その結果を図5に示す。

試験条件は、移動速度5.0 mm/s、荷重400 g、往復回数200回とした。従来の表面処理では動摩擦係数の増加が認められ、処理後に付与された特性が不均一であることが示唆された。

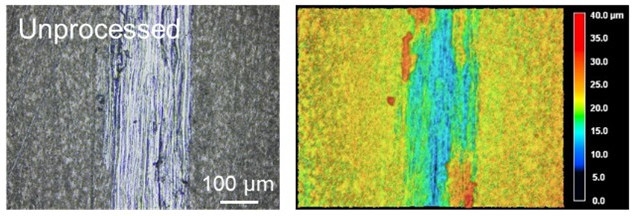

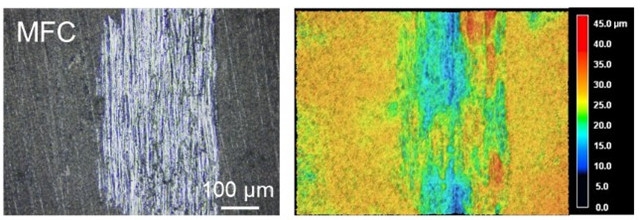

一方、SFN_EI-MFC処理材では動摩擦係数の変化が小さく、表面特性が均一であることが確認された。また、摩擦摩耗試験後の表面観察結果を図6に示す。

従来処理材では摩耗痕が観察されたのに対し、SFN_EI-MFC処理材では明確な摩耗痕は認められなかった。

以上の結果から、本申請で開発した旋回ノズルを備えたEI-MFC処理は、表面に付与される圧縮残留応力および力学特性が均一であることが明らかとなった。また、処理後の表面粗さを抑制できることから、従来のピーニング技術で問題とされてきた応力集中起点の形成を抑制できる有効な表面改質技術であると結論づけられる。

図5 未処理材と各処理後の表面の摩擦係数

図6 摩擦摩耗試験後の表面

3.まとめ

本技術は水のみを使用して金属表面処理を行うことが可能であり、環境負荷の低い表面改質技術である。今回の申請では試料を静止させた状態での加工を行ったが、実際の適用ではウォータージェットノズルを移動させながら処理することが可能であり、広範囲の表面改質にも対応できる。

さらに、金属やセラミックスなどのメディアを使用しないため、廃棄物が発生せず、リサイクル性にも優れている。加工装置は、プランジャーポンプ、超音波振動子、ウォータージェットノズルから構成されており、従来の表面改質装置と比較して構成が簡素で、導入コストも低い。

一方で、マグネシウムや鉄などの活性な構造材料では、処理中の酸化が課題として残されている。そのため、本研究グループでは、水中に微量の薬品を添加することで、キャビテーション気泡内でのイオン化反応を促進し、金属表面に不働態皮膜を形成させる技術の開発にも取り組んでいる。本技術については現在検討段階であり、今後の課題として継続的に研究を進めている。

工場等で廃棄されている水の有効利用に関心を有する企業にとって、本技術は有望な表面改質手法となり得る。試験的な表面加工への対応も可能であるため、関心のある企業・機関にはぜひご相談いただきたい。