1.イノベーション戦略策定事業の対象テーマ名(実施年度)

デジタルスペアのための設計・製造・運用技術に関する戦略策定(令和2-3年度)

委託先:(一財)素形材センター

2.事業実施後の成果普及

素形材センターは、本事業の成果に基づいて、経済産業省に提案を行ったところ、令和4年度の成長型中小企業等研究開発支援事業に採択され、「最終製品、保守部品生産実現のための新システムと新プロセス開発による粉末溶融結合3Dプリンタの超高速化(令和4年度~令和6年度、受託額は約98百万円)」として実施しています。

また、素形材センター発行の月刊誌に特集記事が掲載されるとともに、本事業の成果を用いたシンポジウム(東京大学主催、令和4年1月)が開かれるなどの普及・啓発が行われています。

3.イノベーション戦略策定事業の実施概要

目的

自動車部品メーカは、保守用部品のために、金型を長期に亘り保管しており、金型保管のコストは無視できません。この問題の解消のために、部品の設計データをデジタル情報で保管し、必要がある時に3Dプリンターで保守用部品を生産する方式(デジタルスペア)に切り替えることが期待されています。しかし、このためには、3Dプリンターによる加工技術を向上させるだけではなく、生産方法の変更に伴って品質保証を変更したり、場合によっては当初の部品などの設計まで変更したりする必要が生じます。

このため、学識経験者とともに川上・川下の企業が連携して、3Dプリンターによるデジタルスペア加工技術の課題を明らかにし、研究開発のあり方や品質保証指針を検討するとともに、どのように設計変更の指針を策定すべきかについても検討し、運用と技術開発のロードマップ作成などデジタルスペア実現の戦略を策定しました。

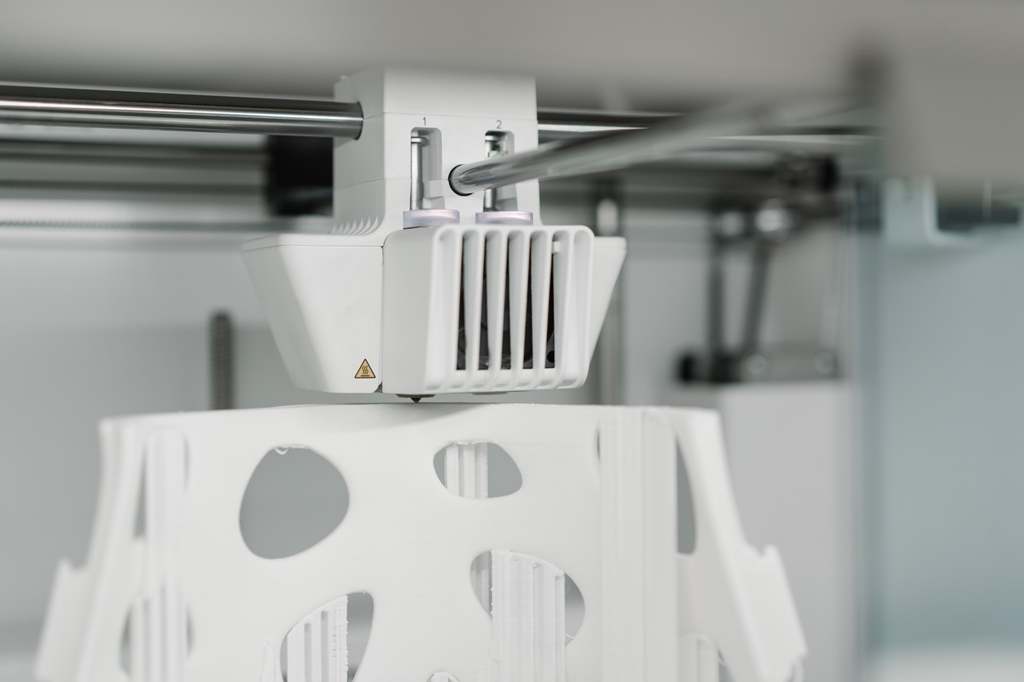

画像:3Dプリンターで製造した部品の例(複数部品の一体的成形が可能)

事業概要

素形材センターに戦略策定委員会等を設置し、学識経験者、産業界などが参加して、樹脂製の自動車部品を対象に検討を進め、デジタルスペアを実現するための戦略を策定しました。その主要な成果は次の通りです。

①付加製造(3Dプリンターを用いた製造)の課題の抽出

自動車部品を付加製造で試作し、機械的強度などの性能・機能を実測するとともに、コスト試算し、要求特性、目標コストと比較することで、現状の付加製造技術の課題を明らかにしました。この結果、性能・機能においては、衝撃強度が大幅に不足していること、寸法精度のバラツキにより反りが生じることがあること、製造コストを引き下げる必要があることが分かり、今後の研究開発課題が明らかになりました。

②品質保証指針策定のための課題の明確化

自動車部品の製造方法を、大量生産時の射出成形からスペア部品の付加製造に変更すると、それに伴って品質保証基準を見直す必要があります。このため、自動車部品に必要な品質確認項目、品質に影響する要因及び品質確認方法を調査し、今後品質保証指針を策定するための課題、その社会導入の手順、目指すべき姿についての提言をまとめました。

③設計変更指針に必要な課題の調査研究

自動車部品の設計は、金型からの抜き勾配を設けるなど射出成形が前提になっており、付加製造では設計を変えることも課題です。また、設計をサポートする情報ツールや設計環境も、射出成形用のものに代えて、付加製造用のものが必要になります。このため、付加製造に係る国際基準を調査し、デジタルスペアのための設計ガイドライン、設計者に提供すべき情報ツールや設計環境のあり方をまとめました。

④付加製造技術の研究開発提案と社会導入ロードマップ

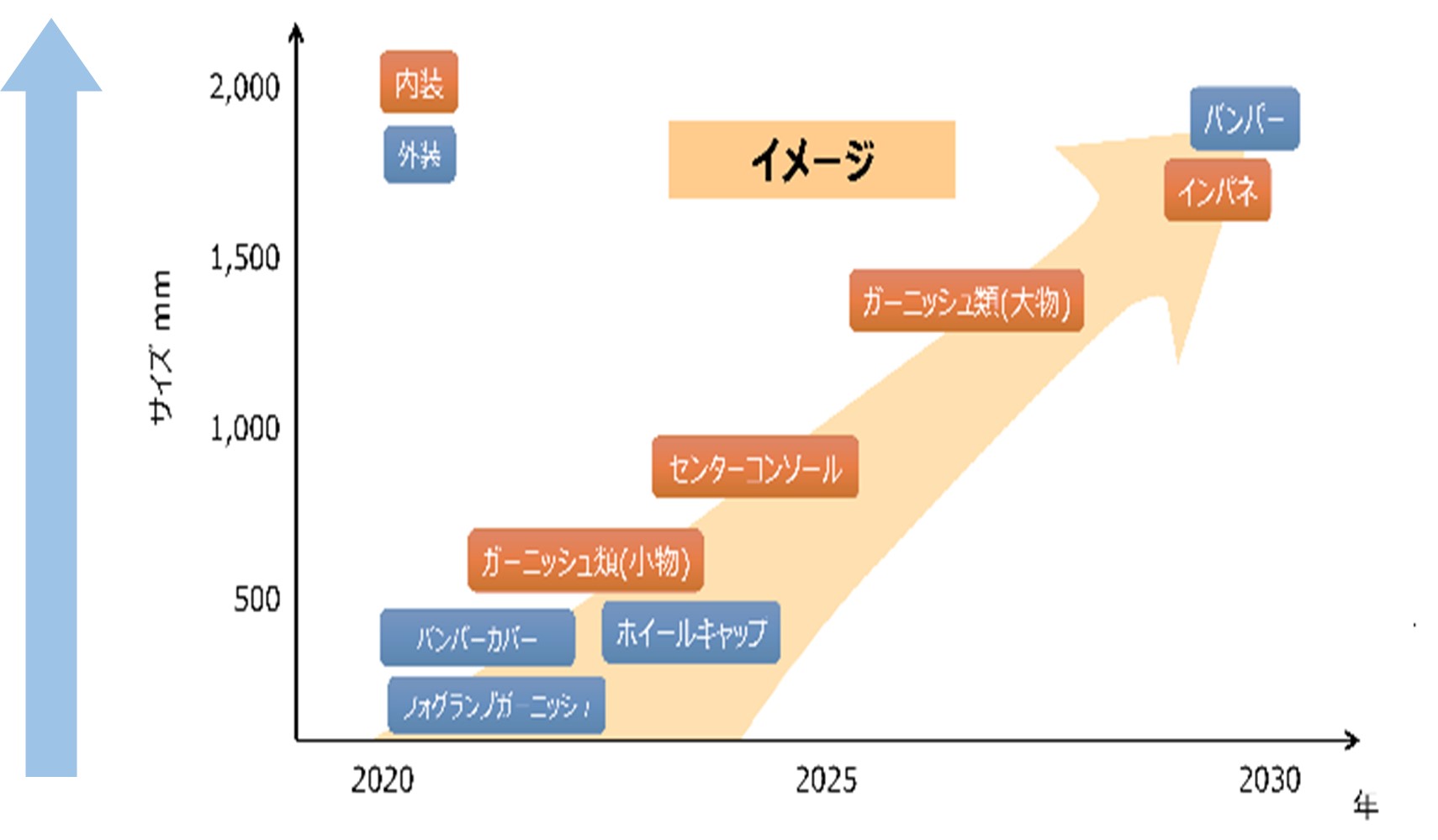

以上の検討を踏まえ、付加製造技術を向上させるための研究開発を提案しました。また、自動車部品は多種多様で、安全基準、大きさなどに差があることを踏まえ、段階的にデジタルスペアに切り替えて社会導入するロードマップを作成しました。

図 ロードマップ(イメージ)

ターゲット:「小物」から「大物」へ、「見えない部品」から「見える部品」へ

研究開発の切り口:衝撃強度・寸法精度、装置・材料コスト、品質共通DB、設計標準DBなど

4.お問い合わせ先

[1] 本事業の報告書の提供をご希望の方は、以下の資料送付申し込みページからお申し込みください。

https://www.mssf.or.jp/contact/#request

[2] 本件に関するお問い合わせは、以下のお問い合わせフォームからお願い申し上げます。

https://www.mssf.or.jp/contact/#inquiry